Požadavky na projekt

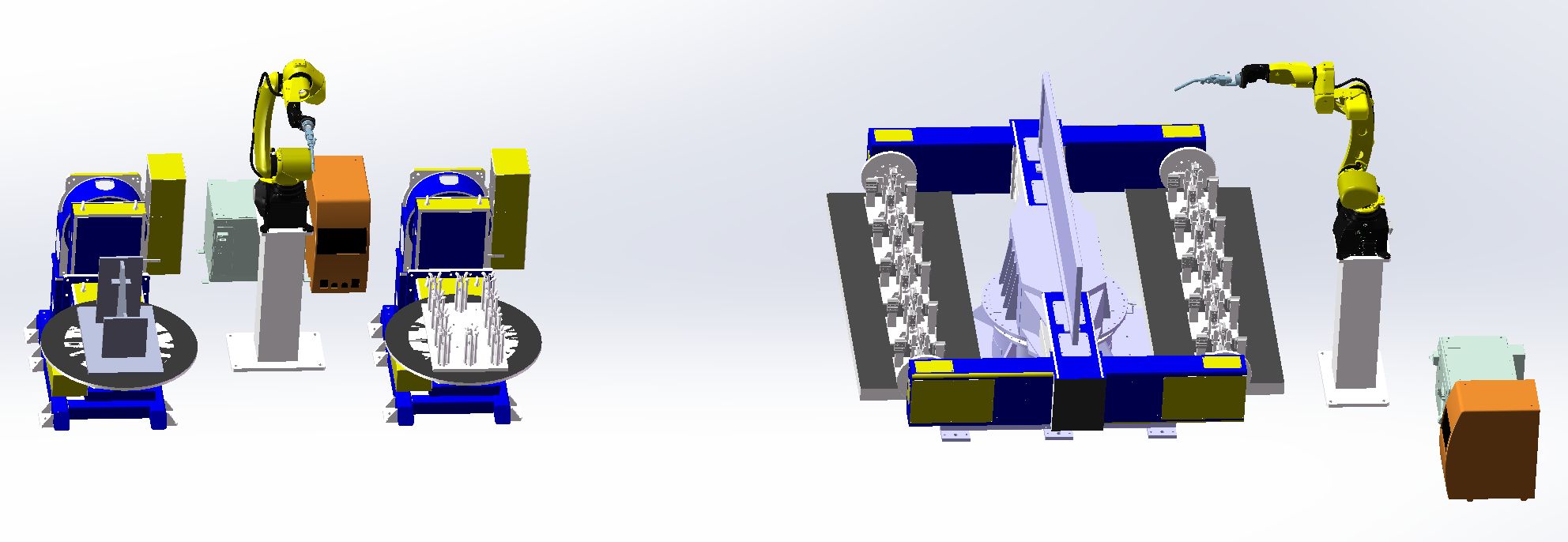

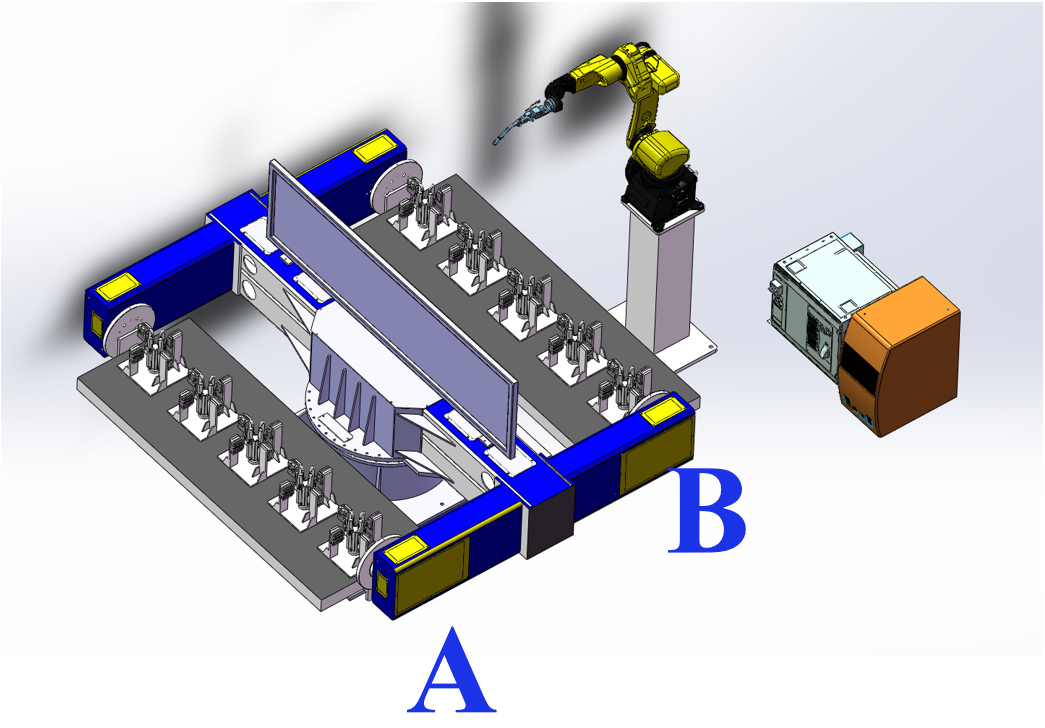

Celkové rozvržení a 3D model

Poznámka: Schéma zapojení slouží pouze k ilustraci uspořádání a nepředstavuje fyzickou strukturu zařízení. Konkrétní velikost bude určena dle podmínek na místě u zákazníka.

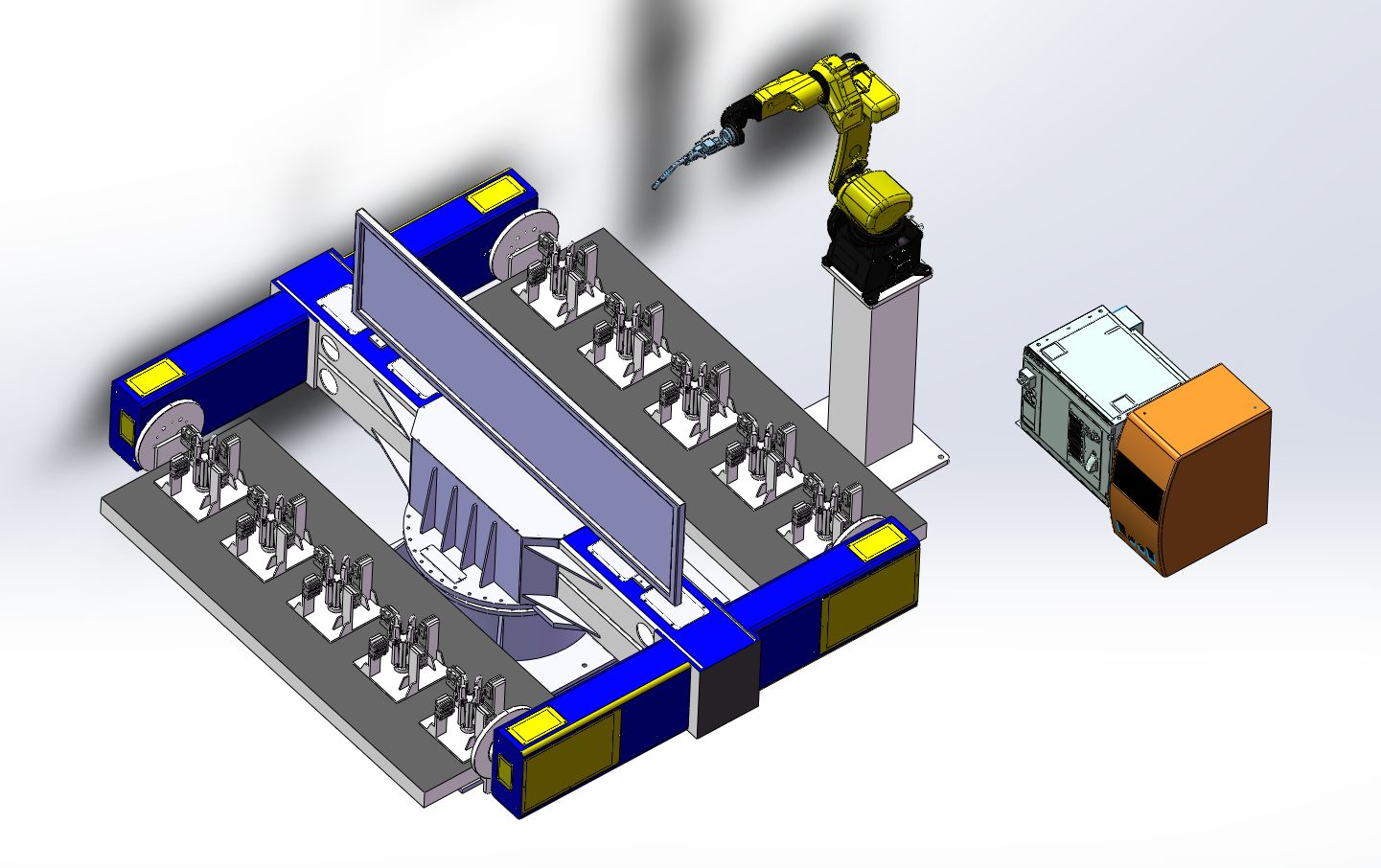

Fyzický výkres a 3D model obrobku

Fyzický výkres obrobku a 3D model

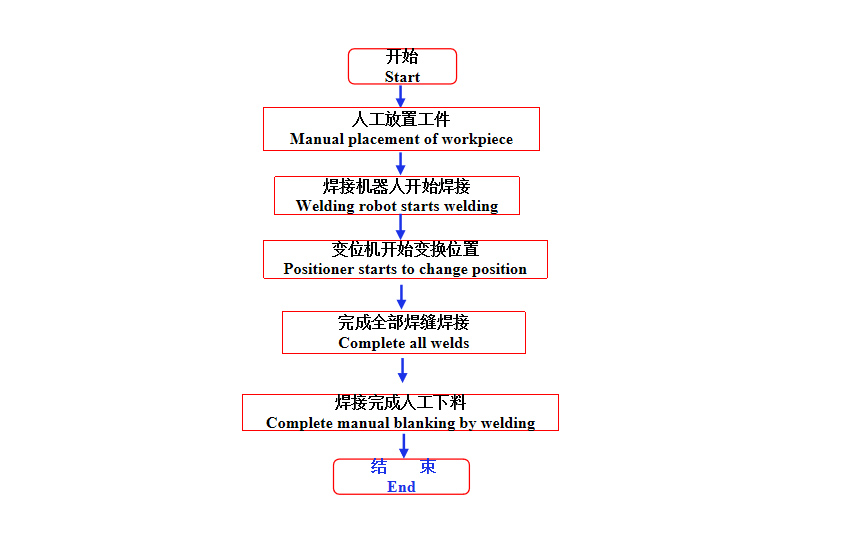

Pracovní postup

Podmínky pro provoz pracovní stanice

(1) Ručně umístěte obrobek do polohovadla a upevněte jej dle požadavků.

(2) Po zapnutí všech zařízení a nezobrazení žádného alarmu se připravte na instalaci.

(3) Robot se zastaví v pracovním počátku a běžící program robota je odpovídající výrobní program.

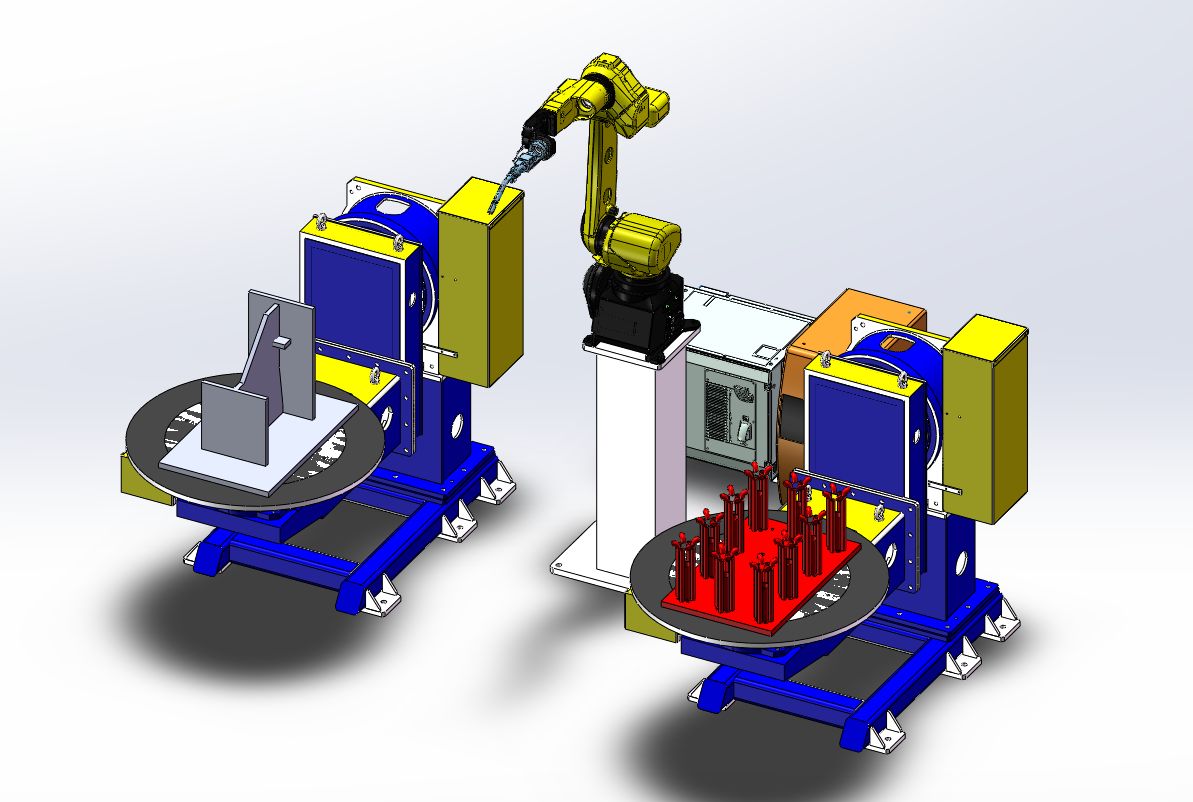

Proces svařování podsestavy objímky

1. Ručně nainstalujte pět sad dílů objímky na stranu A.

2. Ručně se vraťte do bezpečné oblasti a stiskněte tlačítko pro spuštění upínacího válce pro utažení obrobku.

3. Polohovací zařízení se otáčí, dokud robot na straně B nezačne svařovat.

4. Ručně sundejte obrobky svařené na straně A a poté pět sad dílů bubnu.

5. Proveďte cyklus operace výše uvedených odkazů.

Doba svařování pro každou sadu objímek je 3 minuty (včetně doby instalace) a doba svařování 10 sad je 30 minut.

Proces svařování sestavy zapuštěných desek + sestavy objímek

1. Ručně nainstalujte předhrotovanou zapuštěnou desku na polohovač typu L na straně A.

2. Spusťte robotické svařování sestavy zapuštěných desek tlačítkem Start (15 min/sada). 3.

3. Ručně nainstalujte volné části sestavy objímky na polohovač typu L na straně B.

4. Robot pokračuje ve svařování sestavy objímky po svařování sestavy zapuštěné desky (svařování objímky po dobu 10 minut + ruční instalace obrobku a bodové svařování robotem po dobu 5 minut).

5. Ručně odstraňte sestavu zapuštěné desky.

6. Ruční svařování sestavy zapuštěných desek (vyjmutí-bodové svařování-vložení do 15 minut)

7. Ručně nainstalujte předhrotovanou zapuštěnou desku na polohovač typu L na straně A.

8. Demontujte sestavu svařovaného pouzdra a nainstalujte náhradní díly

9. Proveďte cyklus operace výše uvedených odkazů.

Doba dokončení svařování zapuštěné desky je 15 minut + doba dokončení svařování montáže objímky je 15 minut.

Celkový čas 30 minut

Zavedení zařízení pro výměnu kleští

Svařovací doba robota při výše uvedeném rytmu je nejdostatečnější bez zastavení. Při 8 hodinách denně a dvou operátorech činí výkon dvou sestav celkem 32 sad denně.

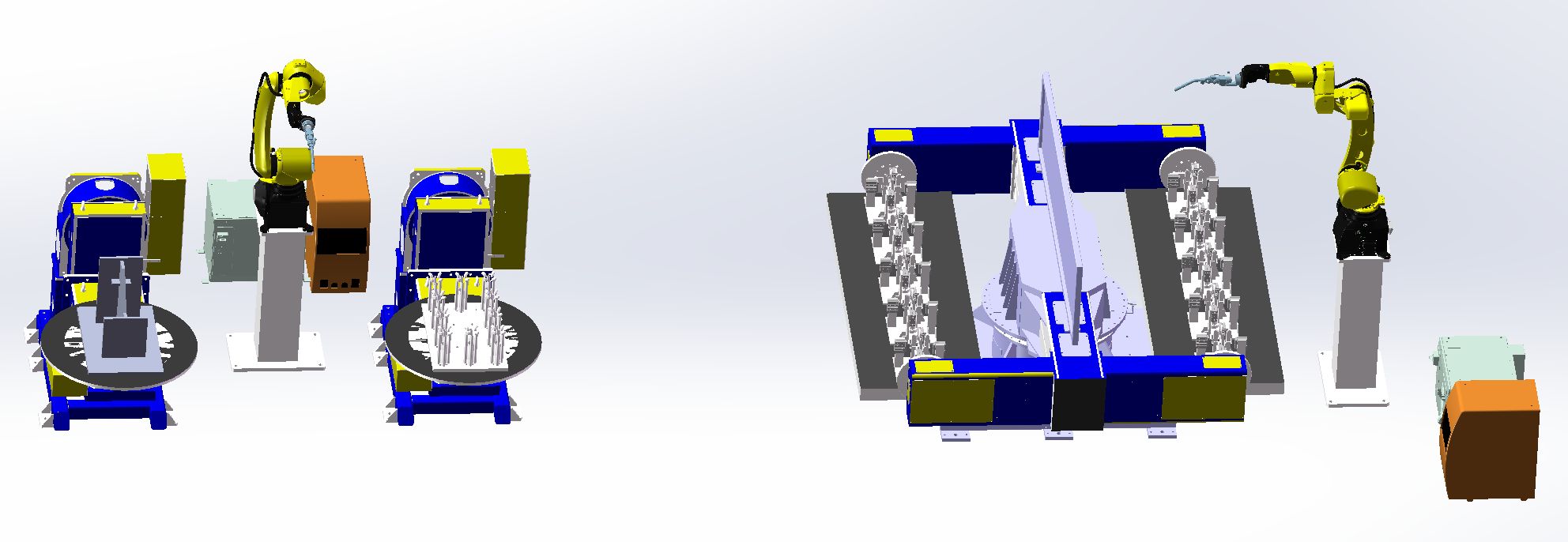

Pro zvýšení výkonu:

K tříosému polohovači na stanici pro montáž objímek je přidán jeden robot a převeden na dvojité svařování. Současně je nutné do stanice pro montáž vložených plechů a objímek přidat dvě sady polohovačů typu L a jednu sadu robotů. Při 8hodinovém pracovním dni a třech operátorech činí výstup dvou sestav celkem 64 sad denně.

Seznam vybavení

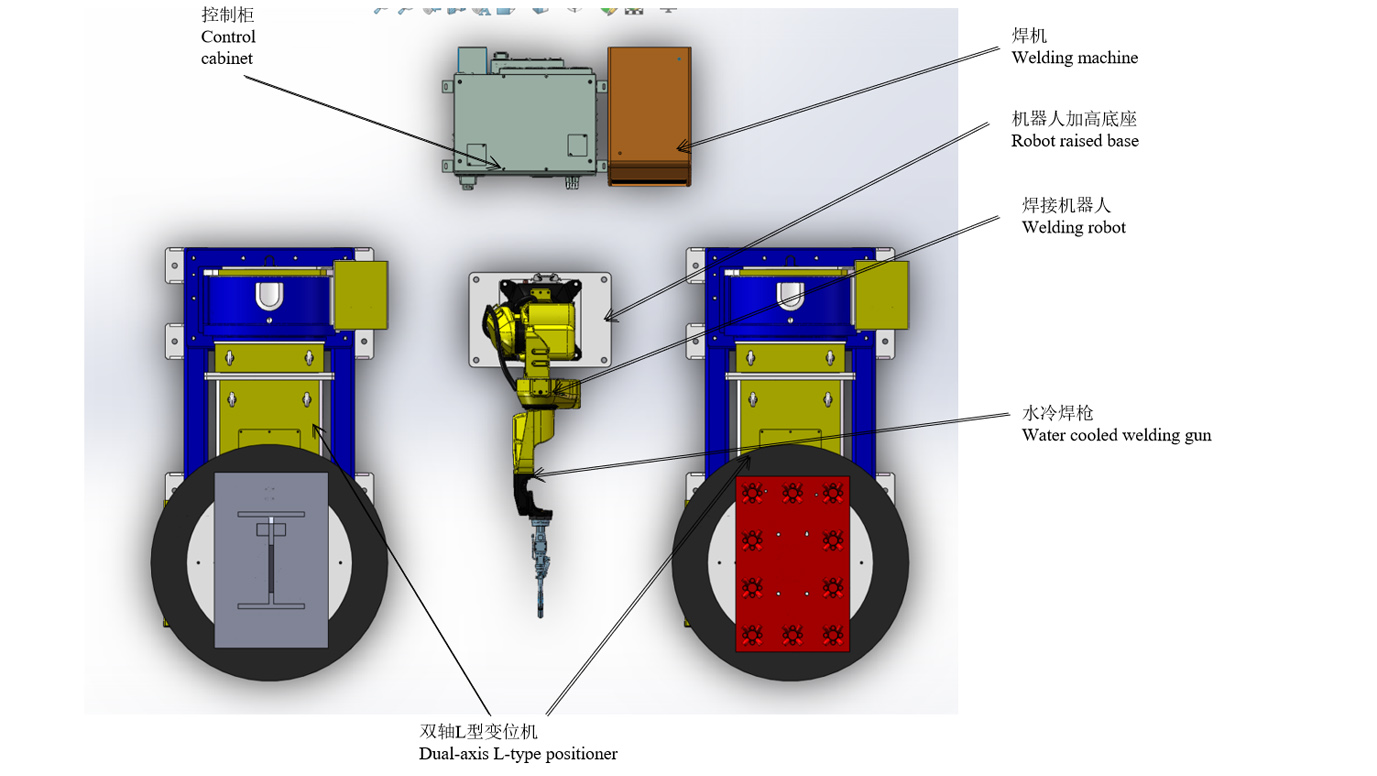

| Položka | Sériové číslo | Jméno | Množství | POZNÁMKY |

| Roboti | 1 | RH06A3-1490 | 2 sady | Poskytuje Chen Xuan |

| 2 | Řídicí skříň robota | 2 sady | ||

| 3 | Robot zvednutý podstavec | 2 sady | ||

| 4 | Vodou chlazená svařovací pistole | 2 sady | ||

| Periferní zařízení | 5 | Svařovací zdroj MAG-500 | 2 sady | Poskytuje Chen Xuan |

| 6 | Dvouosý polohovač typu L | 2 sady | ||

| 7 | Tříosý horizontální rotační polohovač | 1 sada | Poskytuje Chen Xuan | |

| 8 | Příslušenství | 1 sada | ||

| 9 | Čistič zbraní | Soubor | Volitelný | |

| 10 | Zařízení pro odstraňování prachu | 2 sady | ||

| 11 | Bezpečnostní plot | 2 sady | ||

| Související služby | 12 | Instalace a uvedení do provozu | 1 položka | |

| 13 | Balení a doprava | 1 položka | ||

| 14 | Technické školení | 1 položka |

Technická specifikace

Vestavěná vodou chlazená svařovací pistole

1) Každá svařovací pistole musí projít ternárním měřením, aby byla zajištěna rozměrová přesnost;

2) Část R svařovací pistole je vyrobena metodou odlévání mokrého vosku, která se nedeformuje v důsledku vysoké teploty generované svařováním;

3) I když svařovací pistole během provozu narazí do obrobku a přípravku, svařovací pistole se neohne a není nutná žádná další korekce;

4) Zlepšit usměrňovací účinek ochranného plynu;

5) Přesnost jedné hlavně je do 0,05;

6) Obrázek je pouze ilustrativní a závisí na konečném rozhodnutí.

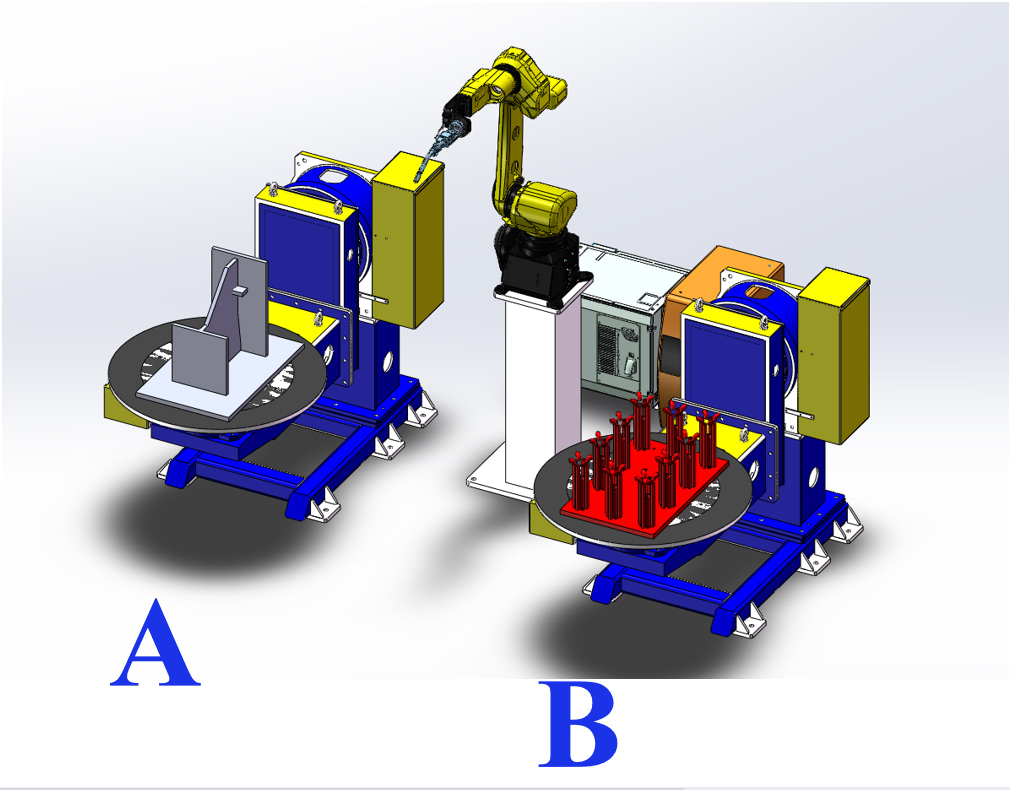

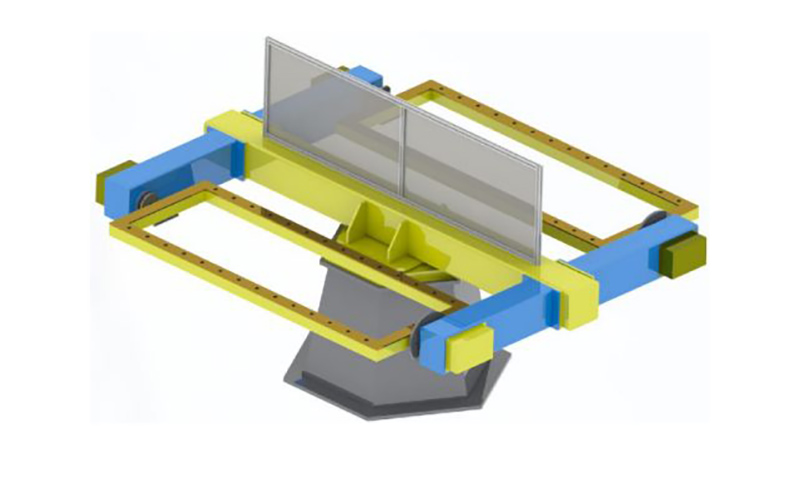

Dvouosý polohovač typu L

Polohovač je speciální pomocné svařovací zařízení, které je vhodné pro posun rotačního obrobku při svařování, aby se dosáhlo ideální obráběcí polohy a rychlosti svařování. Může být použit s manipulátorem a svářecím strojem k vytvoření automatického svařovacího centra a také může být použit pro posun obrobku během ručního provozu. Pro otáčení pracovního stolu je použit variabilní výkon s frekvenčním měničem s vysokou přesností regulace rychlosti. Dálkové ovládání umožňuje dálkové ovládání pracovního stolu a lze jej také propojit s řídicím systémem manipulátoru a svářecího stroje pro realizaci propojeného provozu. Svařovací polohovač se obecně skládá z otočného mechanismu a mechanismu otáčení pracovního stolu. Obrobek upevněný na pracovním stole může dosáhnout požadovaného svařovacího a montážního úhlu zvedáním, otáčením a rotací pracovního stolu. Pracovní stůl se otáčí s plynulou regulací rychlosti s proměnnou frekvencí, což umožňuje dosáhnout uspokojivé rychlosti svařování.

Obrázky jsou pouze ilustrativní a závisí na konečném návrhu.

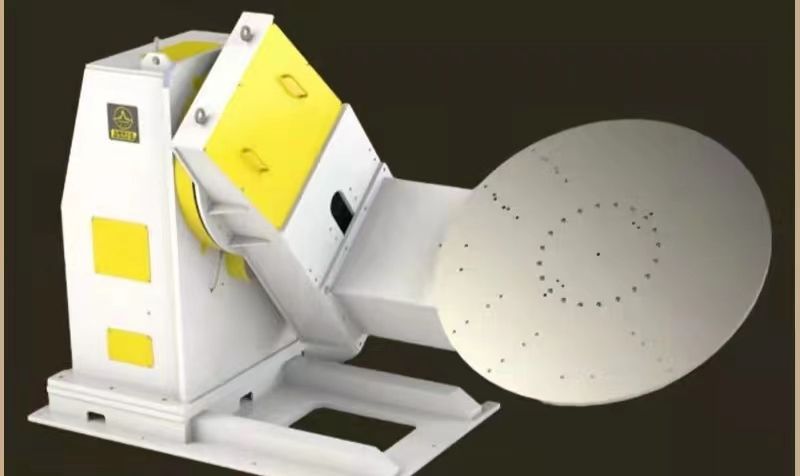

Tříosý horizontální rotační polohovač

1) Tříosý horizontální rotační polohovač se skládá hlavně z integrované pevné základny, rotační vřetenové skříně a zadní skříně, svařovacího rámu, servomotoru a přesného reduktoru, vodivého mechanismu, ochranného krytu a elektrického řídicího systému atd.

2) Konfigurací různých servomotorů lze polohovač ovládat dálkově pomocí instruktora robota nebo externího ovládacího panelu;

3) Požadovaný úhel svařování a montáže se dosáhne otáčením obrobku upevněného na pracovním stole;

4) Otáčení pracovního stolu je řízeno servomotorem, který dokáže dosáhnout ideální rychlosti svařování;

5) Obrázky jsou pouze ilustrativní a závisí na konečném návrhu;

Svařovací zdroj

Je vhodný pro spojování, lapování, rohové spoje, tupé spoje trubkových desek, spoje průsečíků a další formy spojů a umožňuje svařování ve všech polohách.

Bezpečnost a spolehlivost

Svářecí stroj a podavač drátu jsou vybaveny ochranou proti nadproudu, přepětí a přehřátí. Prošly zkouškou elektromagnetické kompatibility a elektrických vlastností dle národní normy GB/T 15579 a certifikací 3C, která zaručuje spolehlivost a bezpečnost při používání.

Úspora energie a ochrana životního prostředí

Doba detekce plynu, doba předstihu a doba zpoždění dodávky plynu jsou nastavitelné, aby byla zajištěna rozumná spotřeba plynu. Pokud je svářečka zapnutá a nepřejde do stavu svařování do 2 minut (nastavitelný čas), automaticky přejde do režimu spánku. Vypněte ventilátor a snižte spotřebu energie.

Obrázek je pouze ilustrační a záleží na konečném rozhodnutí.

Svařovací zdroj

Zařízení na čištění pistolí, stříkání silikonovým olejem a zařízení na stříhání drátu

1) Zařízení pro rozprašování silikonového oleje čisticí stanice pistolí využívá dvojitou trysku pro křížové rozprašování, aby silikonový olej lépe dosáhl vnitřního povrchu trysky svařovacího hořáku a aby se na trysce neusazovala svařovací struska.

2) Zařízení pro čištění pistolí a stříkání silikonového oleje jsou navržena ve stejné poloze a robot dokáže proces stříkání silikonového oleje a čištění pistole dokončit pouze jedním pohybem.

3) Z hlediska ovládání potřebuje zařízení pro čištění pistolí a stříkání silikonového oleje pouze spouštěcí signál a lze jej spustit podle zadané sekvence akcí.

4) Zařízení pro řezání drátem využívá samospouštěcí strukturu svařovací pistole, což eliminuje potřebu použití solenoidových ventilů k jeho ovládání a zjednodušuje elektrické uspořádání.

5) Zařízení pro řezání drátu lze instalovat samostatně nebo nainstalovat na zařízení pro čištění pistolí a stříkání silikonového oleje, čímž se vytvoří integrované zařízení, které nejen šetří instalační prostor, ale také velmi zjednodušuje uspořádání a ovládání plynové cesty.

6) Obrázek je pouze ilustrativní a závisí na konečném rozhodnutí.

Bezpečnostní plot

1. Umístěte ochranné ploty, bezpečnostní dveře nebo bezpečnostní mříže, bezpečnostní zámky a další zařízení a proveďte nezbytné blokovací zabezpečení.

2. Bezpečnostní dveře musí být umístěny na správném místě ochranného plotu. Všechny dveře musí být vybaveny bezpečnostními spínači a tlačítky, resetovacím tlačítkem a tlačítkem nouzového zastavení.

3. Bezpečnostní dveře jsou propojeny se systémem pomocí bezpečnostního zámku (spínače). Pokud se bezpečnostní dveře abnormálně otevřou, systém zastaví provoz a spustí alarm.

4. Bezpečnostní opatření zaručují bezpečnost personálu a zařízení prostřednictvím hardwaru a softwaru.

5. Bezpečnostní plot si může dodat Strana A sama. Doporučuje se použít vysoce kvalitní mřížkové svařování a na povrch nanést žlutou výstražnou barvu.

Elektrický řídicí systém

1. Zahrnuje řízení systému a signální komunikaci mezi zařízeními, včetně senzorů, kabelů, slotů, přepínačů atd.;

2. Automatická jednotka je vybavena tříbarevným alarmovým světlem. Během normálního provozu svítí tříbarevné světlo zeleně; pokud dojde k poruše jednotky, tříbarevné světlo včas zobrazí červený alarm;

3. Na řídicí skříni robota a učícím modulu jsou tlačítka nouzového zastavení. V případě nouze lze stisknutím tlačítka nouzového zastavení provést nouzové zastavení systému a současně vyslat alarmový signál;

4. Prostřednictvím výukového zařízení lze sestavit řadu aplikačních programů a mnoho aplikací, které splňují požadavky na modernizaci produktů a nové produkty;

5. Všechny signály nouzového zastavení celého řídicího systému a signály bezpečnostního blokování mezi procesním zařízením a roboty jsou připojeny k bezpečnostnímu systému a blokovány prostřednictvím řídicího programu;

6. Řídicí systém realizuje signálové spojení mezi provozními zařízeními, jako je robot, nakládací zásobník, chapadlo a obráběcí nástroje.

7. Systém obráběcího stroje musí realizovat výměnu signálů se systémem robota.

Provozní prostředí (zajištěné stranou A)

| Napájení | Napájení: třífázové čtyřvodičové AC380V±10%, rozsah kolísání napětí ±10%, frekvence: 50Hz; Napájení rozvaděče robota musí být vybaveno nezávislým vzduchovým spínačem; Řídicí skříň robota musí být uzemněna s odporem uzemnění menším než 10 Ω; Efektivní vzdálenost mezi zdrojem napájení a rozvaděčem robota je do 5 metrů. |

| Zdroj vzduchu | Stlačený vzduch musí být filtrován, aby se odstranila vlhkost a nečistoty, a výstupní tlak po průchodu trojitým filtrem musí být 0,5~0,8 MPa; Efektivní vzdálenost mezi zdrojem vzduchu a tělem robota je do 5 metrů. |

| Nadace | Pro úpravu se použije běžná cementová podlaha dílny strany A a instalační základny každého zařízení se upevní k zemi pomocí rozpěrných šroubů; Pevnost betonu: 210 kg/cm²; Tloušťka betonu: větší než 150 mm; Nerovnost základů: menší než ±3 mm. |

| Podmínky prostředí | Okolní teplota: 0~45 °C; Relativní vlhkost: 20 % ~ 75 % relativní vlhkosti (bez kondenzace); Vibrační zrychlení: méně než 0,5G |

| Ostatní | Vyhněte se hořlavým a korozivním plynům a kapalinám a nestříkejte olej, vodu, prach atd.; Udržujte mimo dosah zdrojů elektrického šumu. |